La fibra óptica con recubrimiento UV se refiere a las fibras de vidrio (generalmente de sílice) que llevan una capa protectora de polímero aplicada y curada mediante luz ultravioleta. En las fibras estándar de telecomunicaciones (núcleo de 9 o 50 µm y revestimiento de 125 µm), este recubrimiento polimérico (típicamente un acrilato fotosensible) aumenta el diámetro total a ~250 µm.

Su función es proteger la fibra de vidrio de factores externos (arañazos, humedad, microcurvaturas, etc.) preservando su integridad mecánica y óptica. Usualmente, el recubrimiento UV se aplica en dos capas concéntricas: una capa primaria interna más blanda que amortigua tensiones micro-mecánicas, y una capa secundaria externa más dura que aporta resistencia. Este sistema encapsula completamente la fibra, evitando contacto directo del vidrio con el ambiente.

Es decir, el término “recubrimiento UV” suele equivaler al recubrimiento acrílico estándar de las fibras. Este recubrimiento, aplicado inmediatamente al salir la fibra del horno de estirado, actúa como primera barrera contra la humedad, las abrasiones y otros daño. De hecho, la mayoría de las fibras ópticas “desnudas” (sin buffer adicional) que se entregan en carretes de 25 km vienen ya con su recubrimiento UV de fábrica, proporcionando aislamiento y protección básica al filamento de vidrio. En resumen, una fibra con recubrimiento UV es simplemente la fibra óptica base protegida con una capa polimérica curada con luz ultravioleta para garantizar su manejo e instalación seguros.

Proceso de fabricación del recubrimiento UV

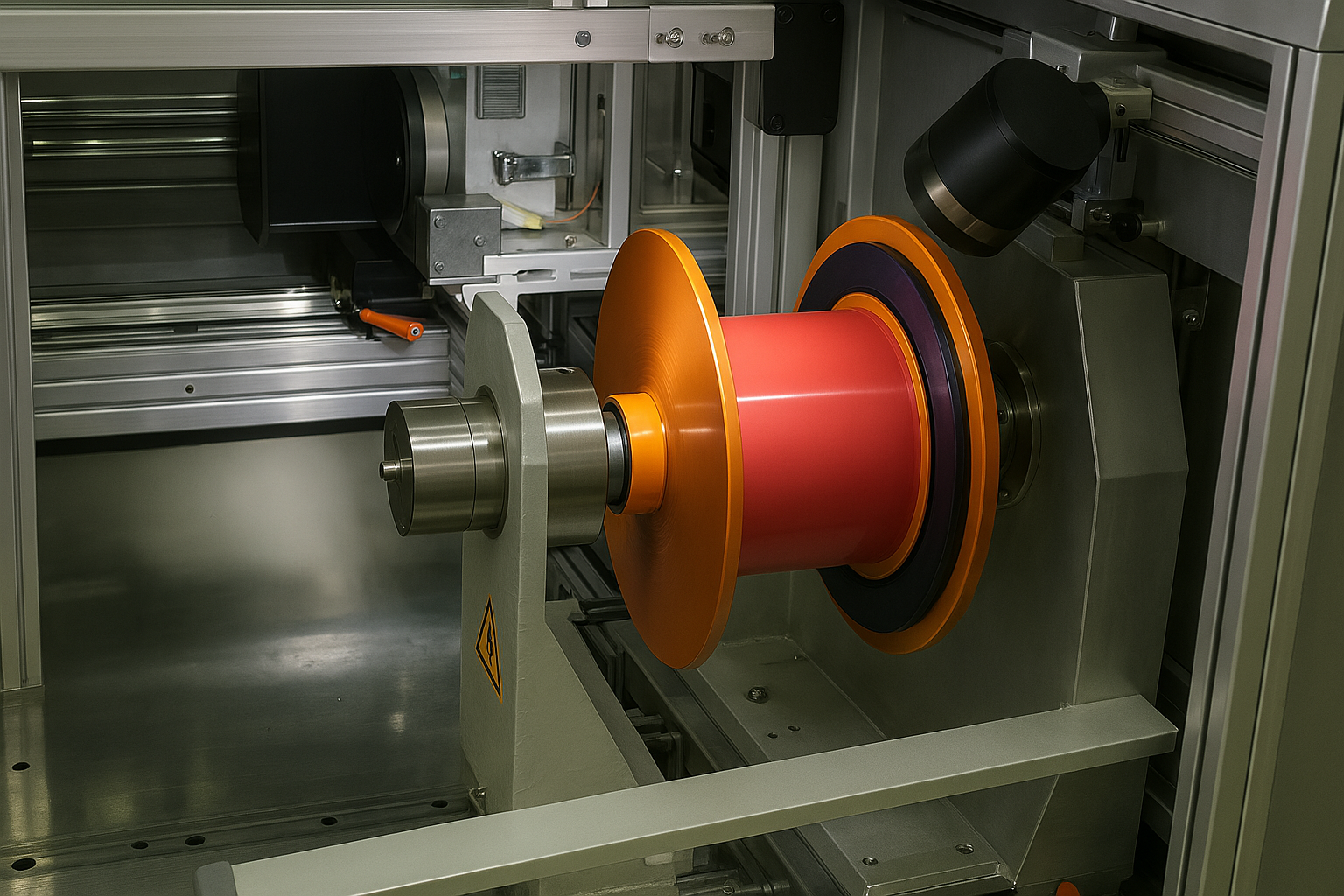

El recubrimiento UV de las fibras ópticas se aplica durante el proceso de fabricación en la torre de estirado (draw tower). Una vez que la preforma de sílice se funde y la fibra es estirada a su diámetro final (125 µm), ésta pasa por un cabezal aplicador donde se recubre con un polímero líquido foto-curable. Inmediatamente después, la fibra atraviesa un sistema de curado ultravioleta 360° que solidifica el recubrimiento en fracción de segundos. Generalmente se aplican dos capas de acrilato en secuencia: primero un recubrimiento primario amortiguador y luego un secundario más rígido, ambos curados casi instantáneamente con lámparas UV de alta intensidad.

Este método de curado UV es crucial para lograr altas velocidades de producción sin sacrificar la calidad. Las lámparas (tradicionalmente de mercurio de media/alta presión, o más recientemente LEDs UV de alto rendimiento) polimerizan el recubrimiento al instante, permitiendo velocidades de estirado superiores a 20 metros/segundo manteniendo un producto consistente.

Durante este proceso, sistemas de control como medidores láser de diámetro aseguran que la fibra alcance los 250 µm recubierta de forma uniforme. Al finalizar, la fibra se bobina en carretes para su posterior uso.

El resultado es una fibra óptica con recubrimiento UV acrílico uniforme: una capa adherente y resistente que queda firmemente unida al vidrio. Esta capa protege la fibra de microfracturas originadas durante la fabricación y aporta resistencia mecánica, aislamiento ante la humedad y protección contra abrasión

Adicionalmente, el recubrimiento UV forma un sello que aísla la fibra de los geles de relleno que posteriormente pueda llevar el cable (evitando que esos geles degraden el vidrio o el propio polímero) En suma, el proceso de recubrimiento UV en fábrica garantiza que cada fibra óptica salga con una “armadura” plástica inicial, curada con precisión, que la prepara para su manejo en la fabricación de cables y dispositivos.

Aplicaciones comunes del recubrimiento UV

Dado que el recubrimiento UV es el estándar en fibra óptica, prácticamente todas las aplicaciones de telecomunicaciones lo incorporan. No obstante, conviene destacar algunos escenarios donde las propiedades de este recubrimiento resultan especialmente importantes:

-

Sistemas de sensores de fibra óptica: Muchas soluciones de sensado (p.ej. sensores de temperatura distribuida, detectores de deformación con redes de Bragg, etc.) utilizan fibras ópticas expuestas a entornos industriales. En estos casos, contar con el recubrimiento UV original es vital para proteger la fibra durante la instalación en sensores. Por ejemplo, en sensores de fibra embebidos en estructuras, el acrilato UV ofrece aislamiento eléctrico y cierta protección térmica, actuando como un recubrimiento que no absorbe calor significativamente. En entornos de medición óptica estándar (temperaturas ambiente a moderadas), las fibras con recubrimiento UV funcionan bien, protegiendo el filamento sensor sin necesidad de recubrimientos especiales.

-

Entornos extremos (harsh environments): Para aplicaciones en condiciones exigentes – por ejemplo, instalaciones industriales con vibraciones, humedad elevada o exposición a la intemperie – las fibras con recubrimiento UV suelen integrarse en cables diseñados para resistir dichas condiciones. Un caso típico son los cables militares o aeroespaciales, donde se exige durabilidad. El recubrimiento UV estándar soporta un amplio rango de temperaturas (típicamente de -40°C a ~85°C) y brinda protección básica; cuando se requiere ir más allá (p.ej. temperaturas >130°C o entornos químicamente muy agresivos), se recurre a fibras con recubrimientos especiales (poliimida, metálicos, etc.), pero para la mayoría de condiciones “extremas” moderadas el acrilato UV es adecuado dentro de un diseño de cable robusto. Por ejemplo, existen fibras “ruggedizadas” que mantienen el recubrimiento UV pero añaden capas adicionales para resistir la abrasión o químicos, empleadas en industrias petroquímicas o de energía.

-

Redes exteriores de telecomunicaciones: Es el ámbito por excelencia de la fibra óptica con recubrimiento UV. En los cables de planta externa (OSP), las fibras individuales (típicamente fibras monomodo G.652.D con recubrimiento UV de color) se alojan dentro de tubos holgados con gel o cintas, formando el núcleo del cable. Estos cables, diseñados para ductos subterráneos o tendidos aéreos, confían en el recubrimiento UV de cada fibra para garantizar su fiabilidad a largo plazo pese a estar en entornos hostiles. Un claro ejemplo son los cables ADSS (All-Dielectric Self-Supporting) y ASU ofrecidos por Beyondtech, utilizados en despliegues aéreos. ADSS es un tipo de cable totalmente dieléctrico y autoportante, pensado para tramos aéreos sin necesidad de mensajero de acero. Contiene múltiples tubos holgados con fibras con recubrimiento UV en su interior, rodeados de elementos de refuerzo (hilos de aramida) y cubierta exterior resistente a la intemperie. Estos cables están hechos para soportar tensiones mecánicas y exposición directa al sol; su construcción garantiza protección contra la humedad y los rayos UV mediante la cubierta externa especial, mientras que las fibras internas mantienen su acrilato UV primario intacto. Por su parte, el cable ASU (Aéreo Autosoportado de un solo tubo) es una variante “mini ADSS” de tramo corto (hasta ~100-120 m) que contiene hasta 12 fibras en un único tubo central gelificado. Su diseño compacto y liviano (sin necesidad de mensajero) facilita desplegarlo entre postes urbanos; aun así, cada fibra en su interior sigue contando con su recubrimiento UV acrílico estándar para asegurar la estabilidad de la señal. Beyondtech proporciona estos cables ASU y ADSS, destacando cómo el recubrimiento UV de las fibras, junto con cubiertas con aditivos anti-UV, les permite operar en exteriores con alta durabilidad.

En resumen, las fibras ópticas con recubrimiento UV se encuentran en casi cualquier aplicación de fibra, desde centrales telefónicas hasta sensores industriales. Son especialmente relevantes en redes exteriores y aplicaciones exigentes, donde su combinación con adecuados diseños de cable (cubiertas resistentes, geles, armaduras) ofrece confiabilidad por décadas.

Comparativa técnica: recubrimiento UV vs otros recubrimientos comunes

Si bien el recubrimiento UV acrílico es el más extendido, conviene comparar sus características con otros tipos de recubrimiento o buffers utilizados en fibra óptica. En la práctica, la principal comparación es entre fibras “desnudas” de 250 µm con recubrimiento UV (usadas en cables de tubo holgado, ribbon, etc.) y las fibras con buffer ajustado de 900 µm (típicas de cables tight-buffer para interiores o pigtails). A veces se habla de recubrimiento acrílico simplemente para referirse al recubrimiento UV estándar; no existe una diferencia real, ya que el acrilato protector de las fibras siempre se cura con UV en las fibras modernas

Por otro lado, el término tight buffer alude a una capa plástica secundaria (p.ej. PVC o LSZH) extruida sobre la fibra de 250 µm hasta alcanzar ~900 µm de diámetro total. Estas configuraciones tienen distintas ventajas según la aplicación.

A continuación, se presenta una tabla comparativa de características clave entre una fibra óptica con solo recubrimiento UV 250 µm y una fibra con buffer de 900 µm (tight-buffer). Se analizan aspectos como resistencia a UV, flexibilidad, protección mecánica, peso/diámetro y costo:

| Característica | Fibra 250 µm (Recubrimiento UV) | Fibra 900 µm (Tight buffer) |

|---|---|---|

| Resistencia a rayos UV (solar) | Moderada – El acrilato UV incluye estabilizadores, resiste cierta exposición al sol sin degradarse rápidamente. No obstante, normalmente va dentro de un cable con cubierta opaca, por lo que no recibe UV directo. | Baja – El buffer de 900 µm suele ser PVC u otro polímero destinado a interiores, no estabilizado UV. La exposición prolongada al sol puede cuartearlo o decolorarlo; su uso es principalmente en interiores (a menos que el cable tenga cubierta externa con protección UV). |

| Flexibilidad y manejo | Muy flexible a nivel de fibra: diámetro pequeño permite radios de curvatura muy cerrados del propio filamento. Sin embargo, la fibra es frágil para manipular sola; requiere cuidado al manejarla desnuda porque una flexión o tirón directo puede romperla. Ideal para cables de alta densidad (muchas fibras en poco espacio). | Bastante flexible pero más rígida que la fibra de 250 µm debido a su mayor diámetro. El buffer 900 µm aporta robustez, permitiendo manejar la fibra individualmente (pelarla, conectarla) con menos riesgo de romperla. Soporta mejor curvaturas manuales sin dañarse, aunque su radio mínimo de curvatura es algo mayor que el de 250 µm. Facilita la conectorización directa y el uso en patch cords. |

| Peso y diámetro | Muy ligero y delgado: ocupa poco espacio en el cable. Permite diámetros de cable más pequeños y menor peso total por km, lo cual es ventajoso en tendidos de larga distancia o alto conteo de fibras. Ej.: cables ribbon o holgados pueden juntar 144 fibras 250 µm en un diámetro compacto. | Más voluminoso y pesado: cada fibra 900 µm ocupa más del triple de sección que una de 250 µm. En cables tight-buffered con muchas fibras, el diámetro del cable aumenta y también su peso. Por ello, típicamente los cables de 900 µm se usan para conteos moderados (6, 12, 24 fibras) en interiores. Para altas cuentas, el tamaño y peso serían poco prácticos. |

| Protección mecánica | Protegida solo contra amenazas micro (polvo, microcurvaturas). Baja protección mecánica macroscópica: el recubrimiento UV de ~250 µm es una capa delgada (unos 62,5 µm de espesor) que protege contra rasguños leves, pero no evita daños por pinzamientos o aplastamientos fuertes. Por eso, en cables holgados la fibra 250 µm está alojada en tubos con gel y aramidas para protección adicional. | Alta protección mecánica individual: el buffer 900 µm actúa como una “minicubierta” robusta para cada fibra, absorbiendo bendings suaves, rozamientos y pequeños aplastamientos sin transferirlos al vidrio. La fibra con buffer ajustado es mucho menos susceptible a daños por manejo: el buffer amortigua golpes y evita microcurvaturas excesivas. Esto incrementa la durabilidad en usos donde la fibra está expuesta (pigtails, jumplers). |

| Resistencia a humedad | El recubrimiento UV acrílico no es hermético – permite difusión de moléculas de agua con el tiempo. En cables exteriores, esto se soluciona con geles o tubos sellados. Sumergir una fibra 250 µm sin protección en agua prolongadamente puede debilitarla por ataque de iones OH. | Mejor barrera a la humedad que la fibra desnuda: el buffer 900 µm reduce la entrada de agua hacia la fibra. Aun así, no sustituye a un gel o cubierta impermeable en entornos muy húmedos. En interior seco funciona sin problemas; en exterior, un buffer 900 µm más una chaqueta protectora garantizan la aislación requerida. |

| Rango de temperatura | Amplio para usos típicos: los acrilatos UV estándar operan aprox. de -40 °C a +85 °C (algunos hasta +130 °C de forma continua). No toleran temperaturas extremas más allá (el recubrimiento se ablanda >130 °C). A bajas temperaturas mantienen flexibilidad aceptable, aunque pueden volverse algo más rígidos sin llegar a quebrarse. | Limitado por el material del buffer: los buffers de PVC/LSZH suelen operar de -20 °C a +70 °C aprox. Fuera de esos rangos pueden volverse quebradizos (frío) o gomosos (calor). Existen buffers especiales con mayor rango, pero en general las fibras 900 µm están pensadas para entornos controlados (interiores o cables dúplex interiores/exteriores con rango moderado). |

| Costo y uso típico | Más económico por fibra en grandes despliegues: al ser el estado natural de la fibra salida de fábrica, no requiere procesos adicionales para uso dentro de cables holgados. Los cables de tubo suelto con fibras 250 µm son el estándar en redes troncales, FTTH y larga distancia, ofreciendo mejor costo-beneficio para altos conteos de fibra. | Más costoso por fibra: el proceso de agregar buffer 900 µm aumenta el costo y volumen. Se utiliza donde la manejabilidad prima sobre la densidad, p.ej. cableado indoor, patch cords, pigtails y equipos. En estos casos el número de fibras es bajo y se valora poder conectorizar/empalmar fácilmente cada fibra. El costo extra se justifica por la conveniencia en instalaciones locales o temporales. |

En síntesis, el recubrimiento UV acrílico de 250 µm brinda una solución ligera y eficiente para proteger la fibra en la mayoría de cables de alta densidad y entornos exteriores, mientras que el buffer de 900 µm (u otros recubrimientos más gruesos) se emplea cuando se requiere robustez y facilidad de manejo individual (típicamente en interiores o conexiones finales). Ambos tipos son complementarios: por ejemplo, un cable de distribución puede tener fibras 250 µm que luego se terminan en pigtails de 900 µm para conectar a equipos. La elección depende del contexto: máxima protección individual (900 µm) versus alta densidad y rendimiento ambiental en conjunto (250 µm con recubrimiento UV dentro de una estructura de cable). Cabe mencionar que existen otros recubrimientos especiales menos comunes (poliimida para alta temperatura, revestimientos metálicos para sensores en entornos extremos, etc.), pero suelen usarse solo en nichos muy específicos y escapan del alcance de esta comparación.

Ventajas principales del recubrimiento UV acrílico

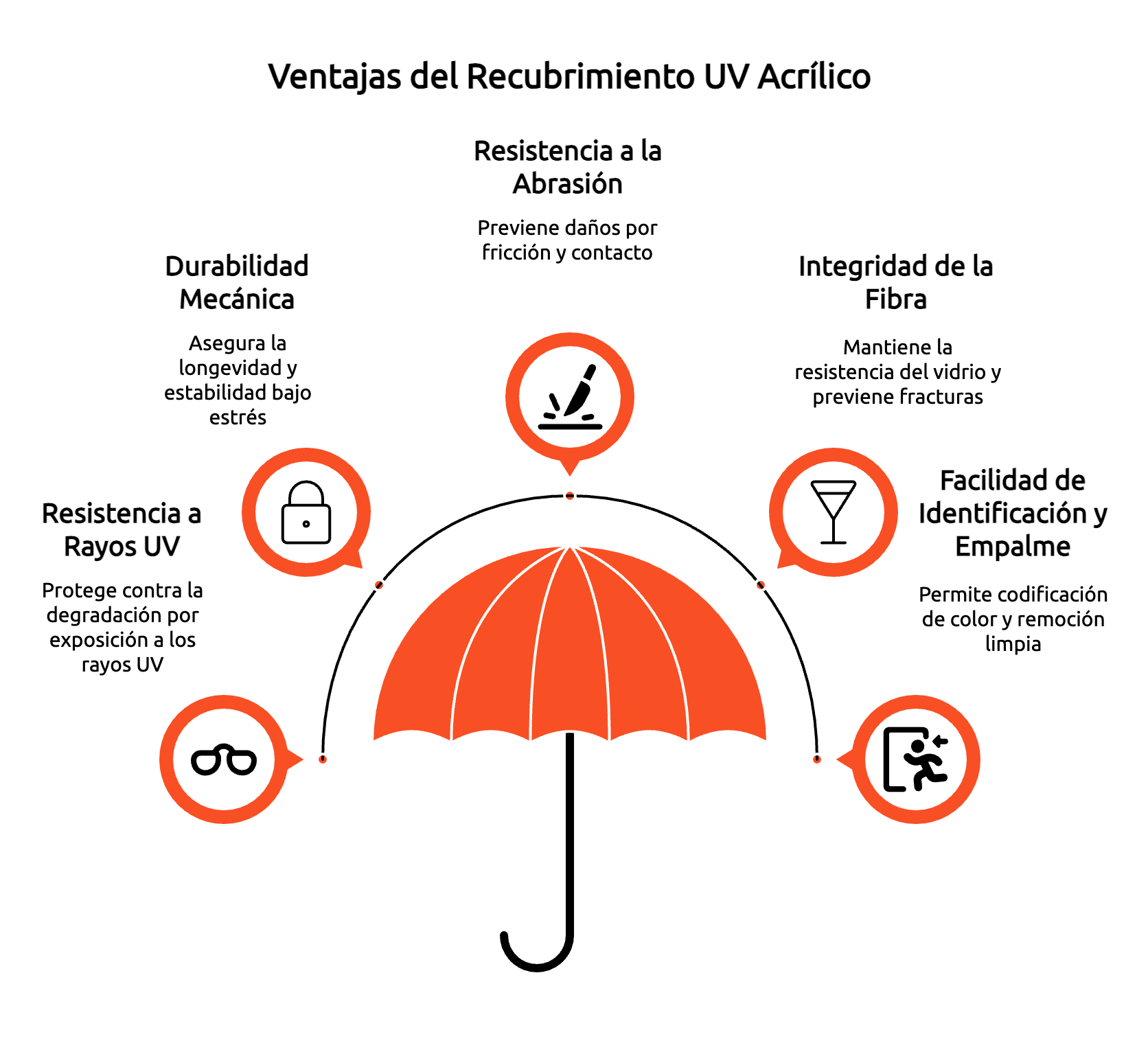

El éxito del recubrimiento UV como estándar industrial no es casualidad; aporta múltiples ventajas técnicas importantes:

-

Resistencia a rayos UV y clima: irónicamente, el propio recubrimiento curado con UV resulta estable frente a la luz solar UV en servicio. Las formulaciones acrílicas incluyen inhibidores que absorben o bloquean la radiación ultravioleta una vez curado el recubrimiento, evitando que la degrade. Por ello, las fibras mantienen sus propiedades aun tras años de exposición indirecta al sol (en cables con cubierta). Además, en cables aéreos, las cubiertas exteriores suelen filtrar los rayos UV, protegiendo aún más el acrilato interno. Esta resistencia hace que el recubrimiento UV contribuya a la durabilidad a largo plazo de la fibra en entornos exteriores.

-

Durabilidad y estabilidad mecánica: el recubrimiento UV está diseñado para durar décadas en condiciones operativas normales. Mantiene la fibra “como nueva” desde su fabricación, preservando la superficie libre de defectos. Gracias a esto, las fibras pueden soportar tensiones mecánicas moderadas y ciclos de temperatura sin degradar su rendimiento. Las pruebas de envejecimiento acelerado y los requisitos Telcordia típicamente verifican que el recubrimiento no experimente desprendimientos, agrietamiento ni pérdida de elasticidad con los años. En redes, es común asumir vidas útiles de >25 años para cables con fibras acrílicas UV, lo cual ha sido confirmado por la experiencia de campo.

-

Resistencia a la abrasión y rayaduras: cuando el recubrimiento acrílico UV cura, forma una capa continua ligeramente flexible pero resistente a arañazos. Esto es fundamental durante la fabricación de cables (las fibras rozan tubos, se embeben en gel) y la instalación. La radiación UV en el proceso de curado confiere al recubrimiento una superficie dura que protege la fibra contra grietas y lo hace especialmente resistente a la abrasión. En otras palabras, es difícil rayar o desgastar la fibra recubierta simplemente arrastrándola por una superficie, algo crucial al soplar fibras por microductos o al manipular pigtails. Un recubrimiento más débil se pelaría o dañaría, afectando la fibra; el recubrimiento UV evita eso.

-

Integridad mecánica de la fibra: el recubrimiento UV cumple la vital tarea de mantener la resistencia intrínseca del vidrio. Sin recubrimiento, las fibras de sílice serían extremadamente propensas a romperse por pequeñas microfisuras superficiales. El acrilato UV actúa como una capa amortiguadora que previene la formación y crecimiento de grietas en el vidrio. Absorbe impactos microscópicos y distribuye las tensiones, evitando que el vidrio alcance su límite frágil. Gracias a esto, la fibra conserva altos valores de resistencia a la tracción (usualmente >5 N por fibra de 250 µm) y alta confiabilidad (parámetros como el coeficiente de fatiga dinámico mejoran con un buen recubrimiento). En síntesis, el UV coating asegura que la fibra pueda doblarse moderadamente y manipularse sin romperse, cumpliendo las especificaciones mecánicas de normas Telcordia e IEC para fibra óptica.

-

Facilidad de identificación y empalme: Otra ventaja práctica es que los recubrimientos UV pueden pigmentarse con colores durante el proceso (mediante tintas UV curables) para codificar las fibras. Esto permite identificar 12, 24 o más fibras en un cable por color sin agregar grosor. Además, pese a su dureza, el recubrimiento UV está formulado para desprenderse fácilmente cuando se requiere (pelado) sin dejar residuos. Los rangos de fuerza de pelado típicos (1–9 N) permiten remover el acrilato con herramientas estándar, facilitando empalmes y conectorizaciones limpias. En resumen, protege cuando debe, pero también cede limpiamente cuando necesitamos acceder al vidrio.

Estas ventajas – resistencia UV, durabilidad, protección contra abrasión y mantenimiento de la integridad mecánica – explican por qué el recubrimiento UV acrílico domina la industria. Proporciona un equilibrio óptimo entre protección y practicidad, resultando en fibras confiables, manejables y de alto rendimiento en todo tipo de redes.

Limitaciones y precauciones del recubrimiento UV

Pese a sus beneficios, el recubrimiento UV acrílico también tiene limitaciones inherentes y requiere ciertas precauciones en aplicaciones especiales:

-

Rango térmico limitado: aunque cubre la mayoría de aplicaciones, el recubrimiento acrílico UV no soporta temperaturas extremas muy elevadas. Por encima de ~125–130 °C contínuos (o picos de ~150 °C), el material se degrada: se torna blando o incluso carboniza. Tampoco tolera temperaturas criogénicas extremas (muy por debajo de -60 °C) sin volverse quebradizo. En contextos como pozos petroleros de alta temperatura, motores de cohete o hornos industriales, se debe optar por fibras con recubrimientos de poliimida o metal que aguantan >200 °C. El acrilato UV está optimizado para -40 °C a +85 °C aprox., rango suficiente para telecom y industria estándar, pero no para los extremos fuera de ahí.

-

Permeabilidad a la humedad: el recubrimiento UV no es una barrera hermética al agua. Si una fibra recubierta solo con acrilato se sumerge en agua o entornos muy húmedos durante tiempo prolongado, lentamente las moléculas de H₂O pueden difundir hasta la superficie del vidrio. Esto puede introducir iones OH⁻ que atacan microfisuras del sílice, promoviendo fatiga y eventual ruptura Por ello, no se debe usar fibra 250 µm desnuda expuesta directamente a líquidos o atmósferas muy húmedas sin protección adicional. La solución en cables exteriores es añadir compuestos gelatinosos hidrofóbicos o recubrimientos adicionales (buffers) que impiden que el agua toque la fibra. En aplicaciones submarinas o inmersas, incluso se emplean fibras con revestimientos metálicos herméticos (p.ej. cobre, oro) en lugar de acrilato. En resumen, el acrilato UV es resistente a humedad ambiental moderada, pero no adecuado como único sellado frente al agua líquida.

-

Degradación UV directa prolongada: si bien mencionamos que el recubrimiento UV incorpora estabilizantes contra la luz solar, no es recomendable exponer fibras con solo acrilato directamente al sol por largos períodos. Con el tiempo (meses/años de sol continuo), los rayos UV pueden causar foto-degradación: el recubrimiento puede amarillearse, volverse más frágil o perder adherencia. En la práctica, esto casi nunca ocurre porque las fibras siempre van dentro de cubiertas opacas o canalizaciones. Pero en un hipotético caso de fibra desnuda tensada al sol, habría riesgo de degradación del polímero. Por ello, se precautela envolviendo o encamisando cualquier fibra que deba estar al intemperie. Afortunadamente, muchos recubrimientos UV modernos están formulados para resistir cierta dosis de UV sin daños (como ocurre en el curado inicial), pero la precaución permanece.

-

Fragilidad ante manejo inapropiado: aunque el recubrimiento UV protege la fibra, esta sigue siendo delicada comparada con conductores metálicos. No debe doblarse en ángulos agudos (riesgo de microcurvaturas que eleven la atenuación o rompan el núcleo), ni aplicarle tracción excesiva directa (pues el acrilato podría deslizar o la fibra estirarse). Siempre que se manipula fibra 250 µm, se deben utilizar herramientas adecuadas: bandejas de empalme con radios mínimos recomendados (p.ej. >30 mm), tubos de protección (loose tube, buffer) durante la instalación, y strain reliefs para que el tirón no recaiga sobre la fibra desnuda. Una precaución concreta es durante el pelado: usar peladoras calibradas; un mal pelado (p. ej., con cuchilla inadecuada) puede rayar el vidrio o partir la fibra. En suma, tratar la fibra UV con cuidado, aprovechando su flexibilidad pero sin exceder sus límites, es esencial.

-

Compatibilidad química: los recubrimientos acrílicos tienen buena resistencia química general, pero ciertos solventes orgánicos fuertes o ácidos/bases concentrados pueden ablandarlos o hincharlos. Por ejemplo, la exposición prolongada a acetona, éter u otros solventes podría afectar el acrilato (aunque por tiempos cortos no suele haber problema). En entornos con químicos agresivos constantes, podría requerirse un recubrimiento especial (poliimida resiste mejor muchos químicos, los metálicos también). Por ello, es prudente evitar el contacto del recubrimiento UV con sustancias no recomendadas por el fabricante de la fibra, o al menos limpiar la fibra después de tal exposición.

En resumen, el recubrimiento UV acrílico necesita protecciones adicionales o cuidados en escenarios extremos: temperaturas fuera de rango, inmersión prolongada, luz solar directa continua, manipulación brusca o químicos agresivos. Con las precauciones debidas, estas limitaciones pueden mitigarse. Para la mayoría de aplicaciones convencionales, el recubrimiento UV funciona sin inconvenientes, pero es importante conocer sus fronteras para no sobrepasarlas en proyectos especiales.

Compatibilidad con empalmes, conectorización y pruebas IL/RL

Una gran ventaja de que el recubrimiento UV sea el estándar es que los procesos de empalme y conectorización están totalmente adaptados a él. En términos prácticos, las fibras con recubrimiento UV 250 µm son compatibles con todos los métodos de empalme por fusión, empalme mecánico y terminación con conectores estándar de la industria. A continuación, se abordan detalles de estas compatibilidades:

-

Empalme por fusión: Antes de fusionar dos fibras, se requiere eliminar el recubrimiento de acrilato UV en los extremos (típicamente ~30 mm pelados) para exponer el vidrio de 125 µm. Este paso se realiza con herramientas de pelado de fibra ajustadas a 250 µm, las cuales retiran el acrilato limpiamente gracias a que está diseñado para despegarse dentro de rangos de fuerza controlados. Tras pelar y limpiar con alcohol isopropílico, la fibra queda lista para fusionar en la empalmadora. El arco eléctrico de la fusionadora no se ve afectado por el tipo de recubrimiento que tenía la fibra (ya que éste ha sido removido en la zona de la unión). Por tanto, la calidad del empalme (pérdida de inserción y reflejo) depende únicamente de la alineación de los núcleos y la limpieza, igual que con cualquier fibra. En condiciones ideales, se logran empalmes con pérdidas típicas de 0,0X dB e inspección geométrica satisfactoria. Las fibras con recubrimiento UV cumplen las normas de empalme de Telcordia (GR-20 exige, por ejemplo, que tras ciertos tests los empalmes mantengan IL <0,1 dB) lo mismo que fibras con otros recubrimientos, ya que la unión es vidrio con vidrio. Tras fusionar, se coloca un manguito termorretráctil de protección sobre la zona desnuda – este manguito generalmente incluye un tubo de refuerzo que encaja sobre el diámetro original de 250 µm de la fibra, asegurando continuidad mecánica. En suma, las fibras con coating UV se empalman sin dificultades especiales, y los empalmes resultantes presentan bajas pérdidas e insensibilidad al reflejo (RL alto) como es esperado en fibras monomodo (RL típicamente >60 dB en fusiones óptimas).

-

Conectorización (terminación con conectores): La presencia de recubrimiento UV tampoco impide instalar conectores estándar (ST, SC, LC, etc.) en la fibra. Para terminaciones en campo con conectores de tipo epoxy/pulido, el procedimiento es: pelar la fibra removiendo el acrilato UV (similar al empalme), insertar la fibra desnuda en la ferula cerámico con epoxy, curar el pegamento y pulir la punta. Esto es exactamente igual que con una fibra 900 µm, solo que en este caso la fibra venía desnuda desde el cable (muchos kits incluyen un tubito de 900 µm que se coloca sobre la fibra 250 µm pelada para darle refuerzo durante el proceso). Una vez montada en el conector, el desempeño óptico no depende en absoluto de si la fibra tenía recubrimiento UV o no, ya que lo crucial es el alineamiento del núcleo en la férulas y la calidad del pulido. De hecho, la gran mayoría de conectores pre-terminados de fábrica utilizan fibras estándar con recubrimiento UV que luego son ajustadas con buffers de 900 µm o chaquetas de 2 mm según el cordón final. En conectores splice-on o mecánicos rápidos, sucede algo similar: se empalma o acopla la fibra 250 µm dentro del conector, logrando IL/RL dentro de especificaciones típicas (<0,3 dB IL, >50 dB RL para conector monomodo pulido UPC, por ejemplo). Es importante eso sí añadir protección a la fibra tras la conectorización: normalmente los conectores incorporan un crimp o bota que sujeta un buffer secundario (900 µm, 2 mm) al cuerpo del conector, de modo que la fibra recubierta de 250 µm no quede expuesta a tirones en la parte trasera. En instalaciones, a veces se usan fan-out kits para convertir múltiples fibras 250 µm de un cable holgado en fibras tipo pigtail 900 µm antes de conectorizarlas, facilitando así la terminación.

-

Pruebas de pérdida por inserción (IL) y retorno (RL): Las fibras con recubrimiento UV no presentan ninguna singularidad en cuanto a pruebas ópticas estándar. Una vez conectorizada o empalmada en un enlace, se someten a mediciones de IL/RL igual que cualquier otra fibra. La pérdida de inserción se mide típicamente con un equipo OLTS o con un método de referencia (la pérdida ocurrirá en conectores, empalmes o atenuación por longitud, pero el recubrimiento de la fibra no añade pérdida). La pérdida de retorno (reflectancia) depende principalmente de las terminaciones (conectores PC/APC, empalmes fusionados que prácticamente no reflejan, etc.). Dado que el recubrimiento UV no participa en la interfaz óptica, no afecta el RL. Los requisitos de estándares como TIA/EIA-568 o Telcordia GR-326 para IL/RL de conectores y enlaces se alcanzan perfectamente con fibras de acrilato UV. Por ejemplo, un buen conector APC en una fibra con recubrimiento UV típicamente logra RL de -60 dB o mejor, cumpliendo con creces los mínimos (>-55 dB en monomodo APC según GR-326). Igualmente, los tests de reflectancia OTDR de eventos de empalme muestran valores indistinguibles entre fibras con acrilato UV u otras: un empalme fusionado presenta ~0,00 dB de RL en ambos casos.

En cuanto a equipos de test y herramientas, todo el ecosistema ha sido desarrollado alrededor de las fibras estándar con recubrimiento UV. Las peladoras, cortadoras de fibra, empalmadoras y medidores IL/RL soportan fibras de 250 µm sin problema. Incluso las normas IEC y TIA definen procedimientos específicos para probar parámetros relacionados con el recubrimiento: por ejemplo, IEC 60793-1-32 especifica cómo medir la fuerza necesaria para remover el coating, garantizando que sea “pelable” sin dañar la fibra; o estándares como TIA-455-178 describen pruebas de envejecimiento del recubrimiento y su impacto en la atenuación. Todos estos garantizan que la fibra con recubrimiento UV pueda integrarse y probarse en sistemas de forma confiable. En suma, desde la perspectiva de empalme/conexión y pruebas, la fibra con recubrimiento UV se comporta igual que cualquier fibra óptica estándar, cumpliendo los criterios de pérdidas y reflectancias de la industria. No se requieren procedimientos especiales más allá de los habituales, lo cual simplifica su adopción en proyectos.

Normas aplicables (TIA, IEC, Telcordia) relacionadas al recubrimiento UV

Existen numerosas normativas técnicas que cubren distintos aspectos de las fibras ópticas con recubrimiento UV y los cables que las contienen. A continuación, se mencionan algunas de las más relevantes:

-

Telcordia GR-20-CORE – Generic Requirements for Optical Fiber and Optical Fiber Cable: Es la especificación principal para cables ópticos de planta externa (OSP) en Norteamérica. Contiene requisitos mecánicos y ambientales tanto para las fibras como para la construcción del cable. Por ejemplo, GR-20 establece pruebas de desempeño y confiabilidad que la fibra recubierta debe superar (tracción, temperaturas, humedad, ciclo térmico, envejecimiento, etc.). También exige que el cable en su conjunto resista la intemperie; en particular, se incluyen ensayos de resistencia a rayos UV sobre la cubierta del cable (la cubierta externa negra debe ser UV-estabilizada). GR-20 define la fibra de 250 µm acrílica como “Media Type III” en sus clasificaciones, y se asegura de que el recubrimiento proteja adecuadamente la fibra dentro del cable para una vida típica de >20 años. Cables como los ADSS/ASU mencionados suelen calificarse bajo GR-20.

-

Telcordia GR-409-CORE – Generic Requirements for Indoor Fiber Optic Cable: Similar a GR-20 pero enfocado a cables de interior. Aquí también se hacen referencias a las fibras con recubrimiento UV (muchas veces dentro de sub-unidades de 900 µm) y se cubren pruebas como flama (UL), flexión, impacto, etc., más orientadas a cables con buffer ajustado. Ambos GR (20 y 409) remiten a estándares internacionales para las fibras en sí, como veremos a continuación.

-

Normas IEC 60793 (fibras ópticas) y 60794 (cables ópticos): La IEC desarrolla los estándares internacionales para caracterización de fibras y cables. IEC 60793-2-50 por ejemplo especifica las fibras monomodo tipo B1.3 (equivalente a ITU G.652.D), incluyendo dimensiones (125/250 µm), propiedades mecánicas (mínimo esfuerzo de rotura, radios de curvatura), ópticas (atenuación, dispersión) y ensayos de envejecimiento. Allí se estipula que la fibra tendrá un recubrimiento protector (generalmente acrílico UV) y se referencia a IEC 60793-1-32 para la fuerza de adhesión del recubrimiento, e IEC 60793-1-51 para pruebas de estabilidad térmica del mismo, entre otras. Por su parte, IEC 60794 cubre los métodos de prueba de cables: por ejemplo, IEC 60794-1-22 incluye el test de resistencia a radiación UV sobre cables (método ISO 4892, simular 720 horas de sol sobre la chaqueta) para asegurar que no se degrade ni afecte a las fibras interiores. Estas normas IEC son adoptadas mundialmente (incluyendo por ANSI/TIA con equivalentes), garantizando que las fibras con recubrimiento UV en los cables cumplan con los requisitos de desempeño internacional.

-

Normas TIA/EIA: En EE.UU., la TIA tiene normas como TIA-492CAAA (fibra monomodo OS2), TIA-492AAAA (fibras multimodo OMx) que equivalen a las IEC/ITU en especificaciones de fibra. Todas ellas asumen recubrimiento acrílico UV en la fibra e incluyen requisitos de calidad para éste (p.ej., la geometría de la fibra 125±1 µm, recubrimiento 245±10 µm, pruebas de pelabilidad, etc.). Otras normas, como TIA-568.3-D, establecen parámetros de desempeño de enlaces de fibra en cableado estructurado (IL máx, RL mín, etc.), los cuales como se discutió pueden ser satisfechos por las fibras con recubrimiento UV sin problema. Asimismo, la TIA-598-D define la codificación de colores del recubrimiento de fibra (12 colores estándar) que se usa en las fibras acrílicas UV de cables de distribución.

-

ITU-T (recomendaciones G.65x): No se enfocan en el recubrimiento en sí, pero especifican las categorías de fibra óptica (G.652, G.657, etc.) en términos de rendimiento. Implícitamente, cuando la ITU habla de una fibra monomodo estándar (G.652.D), asume que es una fibra de sílice de 125 µm con recubrimiento dual acrílico UV de ~250 µm, ya que es el método de fabricación común para lograr esas prestaciones. De hecho, algunas recomendaciones mencionan que ciertas variantes (como G.657 bend-insensitive) pueden requerir recubrimientos especiales más flexibles para cumplir radios de curvatura muy cerrados, lo cual se logra ajustando la formulación UV del coating.

-

Telcordia GR-326-CORE – Requirements for Singlemode Optical Connectors and Jumper Assemblies: Aunque esta norma se centra en conectores, es importante porque exige que las fibras utilizadas en pigtails y jumpers (generalmente fibra 900 µm derivada de 250 µm UV) soporten una batería de pruebas mecánicas/ambientales una vez conectorizadas. Por ejemplo, termociclos -40 a +75 °C, pruebas de tracción del cordón, vibración, impacto, todo sin que la IL/RL exceda ciertos umbrales. El recubrimiento UV de la fibra subyacente no suele ser un punto de falla en estas pruebas – la mayoría de los problemas vendrían de la unión fibra-férulo si acaso – pero GR-326 asegura que el conjunto con fibra recubierta funciona en el rango ambiental. Otra norma relevante es Telcordia GR-1221 (estabilidad de cables ópticos pasivos) donde igualmente se considera la fibra recubierta dentro de componentes.

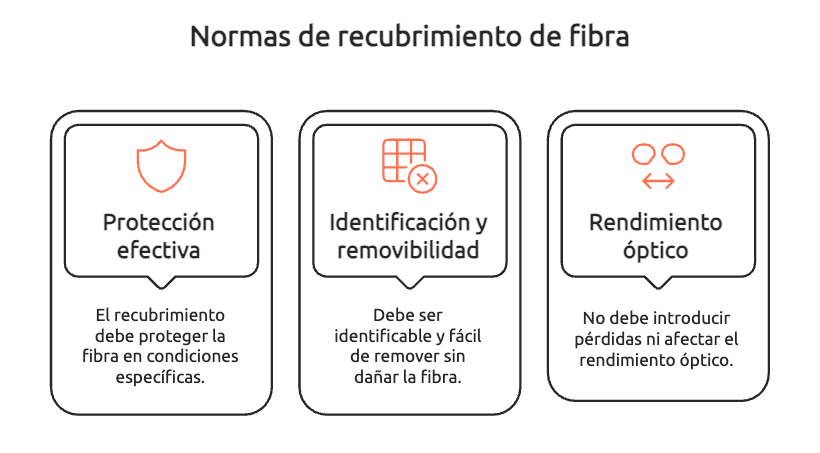

En conclusión, normas de diferentes organismos (TIA, IEC, Telcordia, ITU) cubren los aspectos de las fibras con recubrimiento UV y sus aplicaciones. Todas coinciden en requerir que el recubrimiento:

-

Proteja eficazmente a la fibra en las condiciones especificadas (mecánicas, ambientales).

-

Sea identificable (colores) y removible para empalme sin dañar la fibra.

-

No introduzca pérdidas ni afecte el rendimiento óptico del enlace.

Al seleccionar cables o fibras, es aconsejable verificar la conformidad con IEC/TIA correspondientes e incluso con Telcordia GR-20/GR-409 si es una red operadora, para tener la certeza de que el recubrimiento UV y demás componentes cumplirán con las exigencias del entorno.

Conclusión y recomendaciones de uso

La fibra óptica con recubrimiento UV acrílico se ha consolidado como pieza fundamental en las telecomunicaciones por su sobresaliente equilibrio entre protección y flexibilidad. Tras repasar su definición, proceso de fabricación, aplicaciones, ventajas y limitaciones, podemos extraer algunas conclusiones prácticas:

En proyectos de red de fibra óptica convencionales – ya sea un enlace troncal de larga distancia, un despliegue FTTH, o un cableado estructurado empresarial – lo más adecuado es optar por fibras con recubrimiento UV estándar, que de hecho es lo que incorporan la mayoría de cables disponibles en el mercado. Este tipo de fibra proporcionará la durabilidad y rendimiento requeridos, cumpliendo las normas internacionales y garantizando compatibilidad con todos los procedimientos de empalme, conectorización y prueba. Por ejemplo, al diseñar un tendido exterior entre centrales, un cable holgado con fibras monomodo G.652.D (recubrimiento UV de 250 µm) será la elección típica por su fiabilidad a largo plazo y resistencia ambiental, especialmente si cuenta con cubierta anti-UV. Del mismo modo, en cableados indoor, se puede emplear cable tight-buffer de 900 µm (derivado de fibras UV 250 µm) para facilitar la terminación en paneles y equipos.

Es importante reconocer cuándo se debe recurrir a alternativas: solo en casos especiales donde las condiciones exceden lo que el recubrimiento UV puede soportar. Por ejemplo, en un entorno de temperaturas extremadamente altas (>150 °C) o en presencia de radiación nuclear intensa, habría que usar fibras con recubrimiento de poliimida, silicona o incluso revestimientos metálicos, dado que el acrilato UV no sobreviviría. Sin embargo, esas situaciones son excepcionales y suelen implicar fibras “especiales” y más costosas, además de procesos de instalación distintos. Para la gran mayoría de proyectos industriales y de redes, no hace falta salirse del estándar UV.

Al planificar un proyecto, también es útil considerar la interacción con el cable completo: si su red estará al aire libre bajo el sol, asegúrese de elegir cables con cubierta exterior resistente a UV (p. ej., polietileno negro con aditivos) – las fibras internas con recubrimiento UV ya están preparadas para la humedad y temperaturas normales, pero la cubierta las protegerá adicionalmente del sol y los impactos. Un caso ilustrativo son los cables Beyondtech ADSS y ASU, que integran fibras con recubrimiento UV de alta calidad dentro de construcciones especialmente robustas para intemperie; optar por dichos cables en un tendido aéreo le garantiza tanto la resistencia estructural como la longevidad de las fibras ante rayos UV y clima. En contraste, para tramos cortos interiores o conexiones de equipos, puede preferir jumpers pre-conectorizados con fibras de 900 µm (igualmente derivadas de fibras UV) por la comodidad plug-and-play, sabiendo que internamente la fibra sigue siendo la misma confiable con acrilato UV.

En resumen, la recomendación práctica es: use fibras con recubrimiento UV acrílico en prácticamente todos sus proyectos de red o fibra industrial, salvo que tenga requerimientos muy específicos que lo impidan. Este tipo de fibra le proporcionará un desempeño óptimo, una instalación sin contratiempos y la tranquilidad de cumplir con las normas de la industria. Al trabajar con un proveedor confiable como Beyondtech, puede asegurarse de que sus cables y fibras con recubrimiento UV vengan respaldados por estándares TIA/IEC/Telcordia, ofreciendo así la máxima confianza. De este modo, podrá aprovechar las ventajas de la fibra óptica (ancho de banda, baja atenuación, inmunidad) sin preocuparse por la protección del filamento: el recubrimiento UV se encargará de ello, preservando la integridad de cada hilo de luz que compone su red.